鋼材の焼き入れをおこなう会社でのIoTの取り組みと、Ambientの活用事例をご紹介します。

事業者概要

今回ご紹介する株式会社田神工作所様は、愛知県と岐阜県の県境に位置する一宮市で鋼材の焼き入れを専門に行なっている会社です。

高周波誘導電流を利用して鋼材の表面だけを急速に加熱し、その後急速に冷やすことで表面を硬化させる高周波焼き入れという金属処理をおこなっています。小物製品から、長さ15m・重量30トンという超大型の製品まで多様な製品の焼き入れができることが田神工作所様の特徴です。次の写真が超大型の製品に対応した高周波焼き入れ機です。

焼き戻しの温度管理

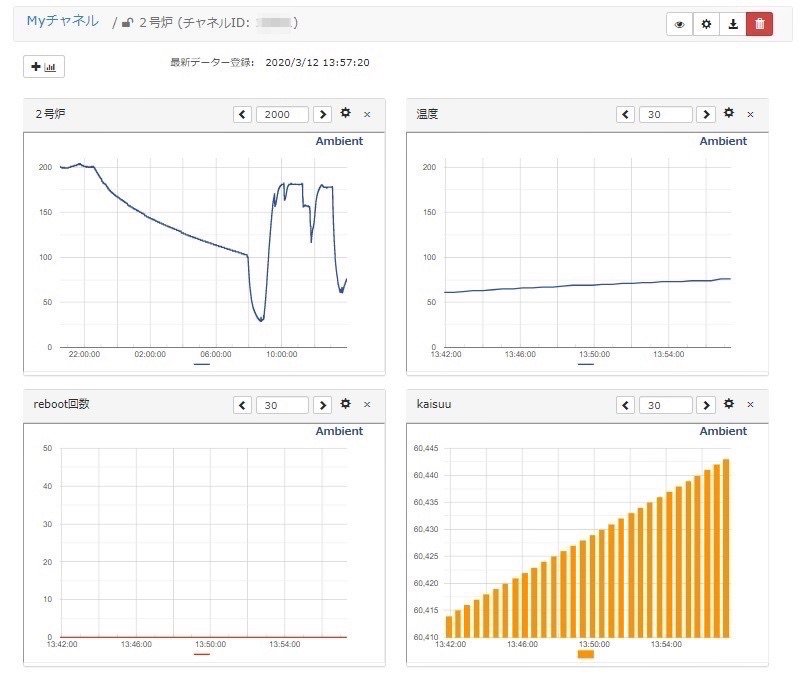

田神工作所様では、焼き戻しという工程で炉内の温度と製品の温度を時系列で測定しています。

炉内の温度は炉に元々ついていた熱電対温度センサを使い、さらに別の熱電対温度センサを製品に接触させて製品の温度を測っています。それぞれの熱電対温度センサをESP8266を使った自作のIoT端末で制御し、温度データをSDカードに保存すると共に、Ambientに送って記録しています。

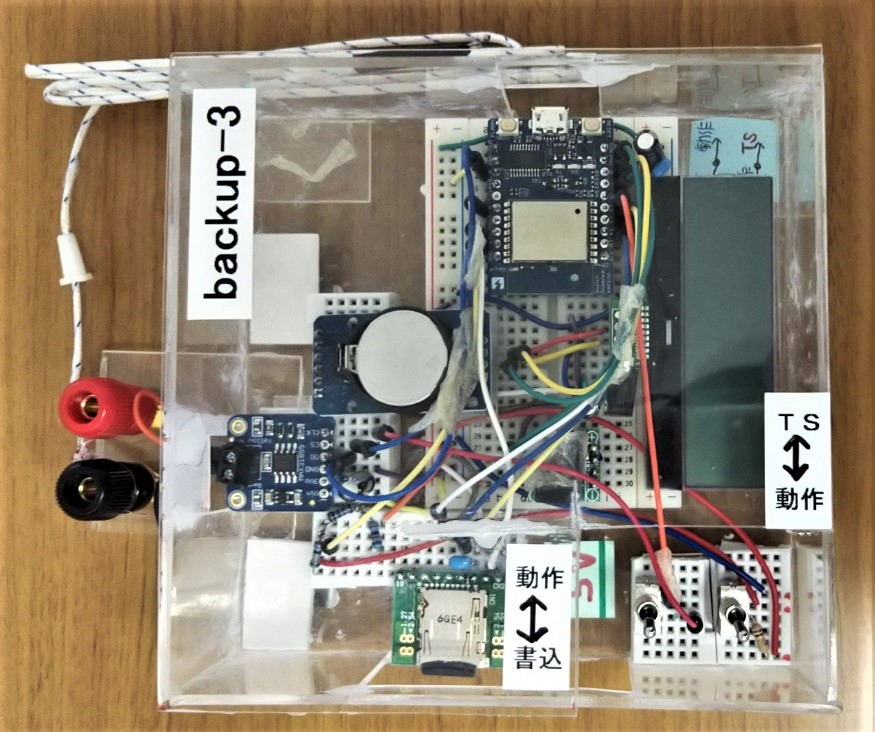

下の写真がESP8266を使って自作された温度測定端末で、端末の上に見えている白いケーブルが熱電対温度センサです。

炉内の温度と製品の温度を時系列で測定し、グラフ化することで、焼戻し工程での実際の製品の温度変化が確認できたといいます。以前は炉の制御盤についた記録紙に温度を印字していましたが、紙やインクの補充が必要だったり、紙詰まりが起きたりと、不便でした。温度の記録作業をIoT化したことで、紙などのメンテ作業がなくなり、効率化できたそうです。Ambientはセンサで取得したデータをすぐにグラフで確認できる点が便利だとご評価いただきました。

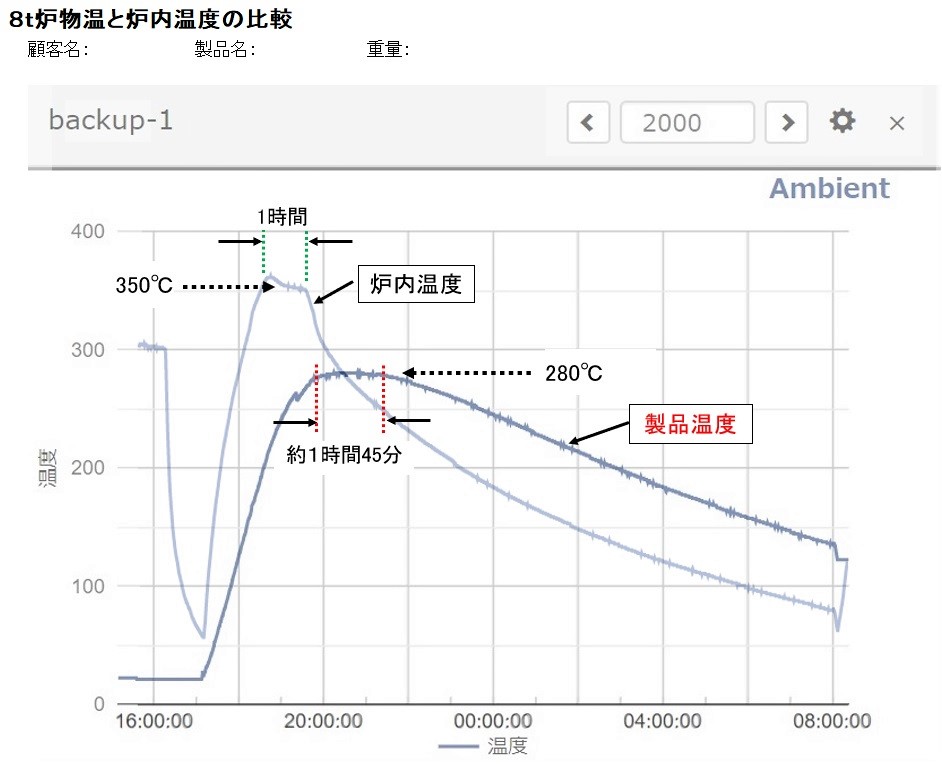

下のグラフを見ると、炉内は設定温度である350℃に達しているのに対し、製品の表面温度は1時間ほど後に280℃のピーク温度に達し、その後1時間45分程同じ温度が続きます。その後炉内温度の低下よりも緩やかに製品温度が下がっていきます。また温度の上昇下降のカーブが製品の重量によって変わることも確認できたとのことです。このように炉内の温度と製品の温度にはズレがあること、製品が焼戻しに必要な温度変化をしていることが具体的に確認できたことが大きな成果だったそうです。今ではこの時系列の温度データを製品の品質データとして使っているとのことでした。

今後

田神工作所様では、工場全体の電力使用量の把握と平準化など、IoTの活用を広げ、品質向上、効率化を図っていきたいとのことでした。

取材にご協力いただいた株式会社田神工作所の田神社長様、桐山様に感謝いたします。